Technologiewandel, dynamischer Wettbewerb, Fachkräftemangel – vor diesem Hintergrund sehen sich immer mehr Unternehmen dazu gezwungen, ihre Produktion effizienter zu gestalten, digital aufzurüsten und Beschaffungs- sowie Fertigungsprozesse zu automatisieren. Der Wunsch nach einem intelligenten Tool-Management liegt nahe und war auch bei der GREIPL Group deutlich spürbar. Stefan Reischl, Betriebsleiter Produktion, beschreibt die Ausgangssituation so:

Transparente Fertigung, messbare Effizienz

Die Lösung: Connected Manufacturing

Nach einem intensiven Vergleich verschiedener Systeme entschied sich die GREIPL Group für die Softwarelösung Connected Manufacturing von Hoffmann, einem Unternehmen der SFS Group. «Wir haben uns verschiedene Anbieter angesehen, die Vor- und Nachteile abgewogen und uns letztlich für die Hoffmann Group entschieden. Die Lösung war nicht nur kosteneffizient, sondern auch die Zusammenarbeit gestaltete sich partnerschaftlich und unkompliziert – das war uns wichtig», sagt Stefan Reischl.

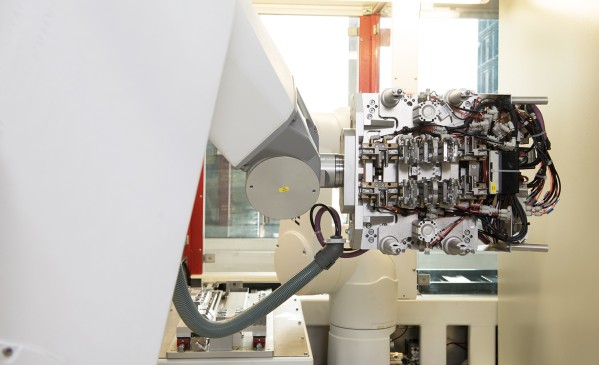

Connected Manufacturing vernetzt Maschinen, Werkzeuge und Mitarbeitende zu einem durchgängigen System. Die Fräswerkzeuge sind serialisiert und können so eindeutig identifiziert werden. «Jeder Chip hat seine eigene ID. Damit wissen wir jederzeit, welches Werkzeug wo liegt und welche Daten dahinterstehen. Die Software verknüpft das Werkzeug automatisch mit der Maschine – die Daten werden direkt in die Steuerung eingetragen und der Rüstprozess wird damit zuverlässiger», erklärt Mario Sonndorfer, Verantwortlicher für CAD/CAM bei GREIPL.

Fabian Köglmeier, Prozessberater Digital Products bei Hoffmann, betont, dass sich die langjährige Partnerschaft insbesondere während der Prozessumsetzung bewährte – beide Parteien arbeiteten offen zusammen und fanden gemeinsam Lösungen. So wurden Herausforderungen schnell und konstruktiv gemeistert. Eine ERP-Anbindung war zunächst nicht realisierbar, liess sich jedoch erfolgreich durch eine CAD/CAM-Schnittstelle kompensieren.

Digitalisierung mit spürbarem Mehrwert

Die Umstellung auf Connected Manufacturing führte bei GREIPL schnell zu sichtbaren Erfolgen:

- Weniger Einrichtungszeit, mehr Produktivität: Die automatische Datenerfassung, beispielsweise durch Live-Lagerorte, spart täglich wertvolle Zeit, die zuvor für Suchprozesse verloren ging.

- Fehlerfreie Fertigung: Durch ein strukturiertes Ablagesystem der Programme wird stets das richtige geladen – Bedienungsfehler werden auf ein Minimum reduziert.

- Schnellere Einarbeitung neuer Mitarbeitender: Bebilderte Anleitungen und intuitive Benutzeroberflächen ermöglichen neuen Mitarbeitenden, schnell produktiv mitzuarbeiten.

- Höhere Audit- und Prozesssicherheit: In der Medizintechnik, wo Rückverfolgbarkeit und Dokumentation essenziell sind, überzeugt die GREIPL Group dank der neuen Lösung bei Kunden- und Zertifizierungsaudits.

Langjährige Partnerschaft, die sich auszahlt

Die enge Partnerschaft zwischen GREIPL und uns war ein entscheidender Erfolgsfaktor: «Auch in Phasen, in denen unerwartete Hürden auftraten – etwa bei der nicht realisierbaren ERP-Anbindung –, begegneten wir uns stets offen und lösungsorientiert. Durch die Beschaffung und Erweiterung der Werkzeugaufnahmen konnten wir das volle Potenzial von Connected Manufacturing bei GREIPL ausschöpfen. So wurde das Projekt nicht nur mit klarem Mehrwert umgesetzt, sondern stärkte zugleich die Partnerschaft», ergänzt Fabian Köglmeier.

Effizienz neu gedacht: Wie GREIPL mit Connected Manufacturing durchstartet